公司新聞

連續(xù)纖維增強熱塑性復合材料:輕量化制造的高效解決方案

在全球低碳轉型與高端制造升級的雙重推動下,連續(xù)纖維增強熱塑性復合材料正迅速崛起,成為實現輕量化、可回收與高性能工業(yè)應用的重要材料解決方案。

產業(yè)升級加速熱塑性復合材料創(chuàng)新

隨著制造業(yè)對輕量化結構、可持續(xù)發(fā)展和生產效率的持續(xù)追求,傳統(tǒng)金屬材料以及熱固性復合材料的局限性日益顯現。相比之下,熱塑性復合材料具備可重復加工、可焊接以及完全可回收等優(yōu)勢,正成為材料技術創(chuàng)新的重要方向。

在新能源汽車、風電以及先進交通系統(tǒng)等強勁需求的支撐下,熱塑性復合材料正逐步從批量模壓制造向連續(xù)成型制造工藝轉型,實現更高的生產效率與更加穩(wěn)定的一致性質量。

連續(xù)成型工藝優(yōu)化:效率與質量的雙重提升

熱塑性拉擠工藝的數字化升級

熱塑性拉擠是連續(xù)纖維增強熱塑性復合材料最關鍵的連續(xù)成型技術之一。通過數字孿生建模、傳感器反饋與智能參數控制,現代拉擠生產線可實現穩(wěn)定的纖維浸潤、減少內部缺陷,并顯著提升整體生產良率。

熱塑性板材成型的結構創(chuàng)新

多層共擠、纖維取向控制等先進板材成型技術,使制造商能夠根據受力方向定制材料的力學性能。這種結構優(yōu)化大幅拓展了熱塑性復合材料在高載荷與安全關鍵結構中的應用潛力。

集成化與智能化設備系統(tǒng)

自適應加熱系統(tǒng)與在線切割一體化在連續(xù)穩(wěn)定生產中發(fā)揮著關鍵作用。智能溫控既可防止樹脂熱降解,又能確保足夠的熔融流動性,實現纖維充分浸潤,為工業(yè)化規(guī)模生產提供可靠保障。

綠色制造與再生纖維應用

再生纖維增強熱塑性復合材料正逐漸成為可持續(xù)制造的重要組成部分。通過優(yōu)化纖維表面處理及成型參數,再生纖維同樣可以實現連續(xù)加工,并保持可靠的力學性能,助力循環(huán)經濟發(fā)展目標。

性能提升的關鍵技術

樹脂–纖維協(xié)同提升耐熱性能

通過樹脂分子結構改性與納米增強技術,可顯著提升材料耐熱性能。結合耐高溫連續(xù)纖維及優(yōu)化的界面結合性能,熱塑性復合材料能夠滿足新能源汽車動力系統(tǒng)及工業(yè)裝備對高溫環(huán)境的嚴苛要求。

先進纖維架構帶來的抗沖擊性能

三維纖維編織與混合增強結構顯著提升了材料的抗沖擊性能與疲勞耐久性。這類結構可有效分散沖擊能量、延緩裂紋擴展,從而提升結構的長期可靠性。

更優(yōu)的加工性能與更寬的成型窗口

通過優(yōu)化熔體流動行為與成型工藝參數,可顯著拓寬高性能熱塑性復合材料的加工窗口。超臨界流體輔助浸潤等創(chuàng)新工藝進一步改善纖維潤濕效果,降低材料孔隙率。

高端應用場景

新能源汽車

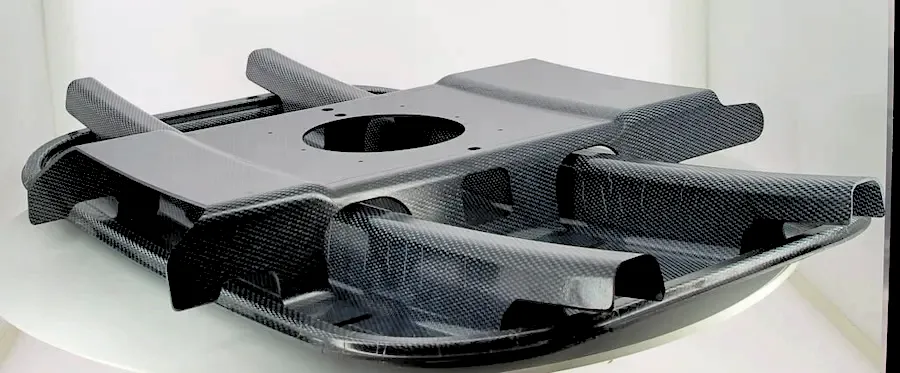

連續(xù)纖維增強熱塑性復合材料已廣泛應用于電池包外殼、結構框架、電機殼體及電子控制單元等部件,兼具減重、熱穩(wěn)定性、電絕緣性與更高的防火安全性能。

低空航空與 eVTOL

在低空航空領域,熱塑性復合材料具備優(yōu)異的抗疲勞性能、耐腐蝕性及輕量化優(yōu)勢,其可回收特性也有效應對了傳統(tǒng)航空復合材料在生命周期末端處理方面的挑戰(zhàn)。

建筑與工業(yè)基礎設施

在海洋平臺、化工設施及工業(yè)建筑等腐蝕性環(huán)境中,熱塑性復合材料正逐步替代鋼材。輕質型材、板材及結構構件不僅降低了維護成本,也顯著提升了設計自由度。

挑戰(zhàn)與未來展望

盡管發(fā)展迅速,熱塑性復合材料在能耗控制、復雜結構成型以及高性能原材料供應方面仍面臨一定挑戰(zhàn)。未來,行業(yè)將持續(xù)向綠色化、智能化與高端化制造方向演進。

生物基熱塑性樹脂、大型一體化成型技術以及全流程數字化制造控制的融合,將進一步鞏固連續(xù)纖維增強熱塑性復合材料在全球工業(yè)轉型中的核心地位。

結論

作為支撐輕量化、可回收與高性能制造轉型的核心材料解決方案,連續(xù)纖維增強熱塑性復合材料正在重新定義先進復合材料的應用邊界。

在連續(xù)成型技術與先進復合材料模具的基礎支撐下,熱塑性復合材料將在新能源系統(tǒng)、先進交通裝備以及可持續(xù)工業(yè)發(fā)展中發(fā)揮越來越重要的作用。